六標準差專案手法工具課程心得-工程部_陳志龍 (102.03.16)

亨將六標準差課程(二) 2013.03.16 於亨將 心得報告:陳志龍(工程部)

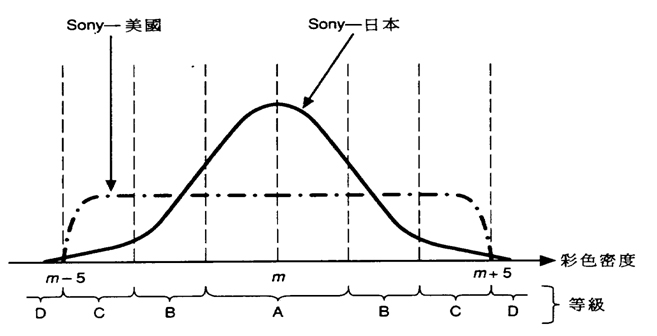

〝 If Japan can, why we can’t?〞日本經過二次世界大戰戰敗,在短短幾年內,竟然能迅速重新東山再起?甚至把美國引以為傲的產業 (Ex : 汽車製造業、電子產業、電視、音響等產業) 逐一打敗,乍聽之下根本不可思議!在品質認知上,美國Sony工廠將注意力擺在符合規格上,而日本Sony工廠則致力於對準目標值。

(US)傳統的品質觀念就是;只要品質落在規格範圍內其品質損失皆為0,不論品質離目標值m多遠其損失都是一樣的,好的產品,不論其品質位於規格內之某一點上,都不會斷生產者造成損失,因此它並不強調品質目標值,就好像是每件產品都只講究到60分剛剛就好一樣。

(JP)田口玄一博士則使用品質損失之觀念來衡量產品之品質,一件產品的品質為該產品出廠後給社會帶來的最小損失,並從「降低雜音對產品品質的影響」著手,來提升產品品質,意思就是務必使每件產品都逼近100分。

從生產者角度看,(US)廠的產品無不良品,比(JP)廠的產品品質來得好。

從消費者角度看,A 級品:(JP)廠的68%卻顯著高於(US)廠的33%。

田口實驗程序裡最難的地方我想應該是在於挑選出控制因子以及雜音因子,因為要靠這兩個因子才找出最穩定的因子組合,所以要對製程的所有因子有大略的理解,又或者找不出交互作用帶來的風險,就好像我可以利用田口實驗來做關於線切割對於加工件的田口實驗,因子設定加工環境溫度為23、24、25、26度,加工噴水量強、中、中小、弱,加工放孔大小1、0.8、0.5、0.3……等等不過基於對EDM還不是很深的理解下,可能無法找出其中的交互作用。

SPC、CPK則介紹了關於管制圖如何判圖,透過管制圖能知道製程是否呈現於穩定的狀態,而不同的呈現方式則有不同的原因跟解決辦法,製程精密度Cp(Caoability of Precision),表示製程特性的一致性程度,值越大越集中,越小越分散,Cp越大則越好,之後也介紹了6σ圖以及六標準差到底是怎麼算出來的。

2012年豐田的油門踏板問題就是雖然知道設計有誤,卻因為沒算出「踏板阻滯造成加速緩慢或爆衝」的機率(即使它很微小),因此做出錯誤的決定,引發危機。

在六標準差中,全都要化為統計可驗證的科學關係,在探究生產流程中可能出錯的環節上,在每個流程中,無論是百萬分之一的失敗機率,六標準差都希望找出背後的量化關係,來做出正確判斷,而這樣的科學性,應該可以彌補類似豐田所遭遇因為成長太快,經營管理、品質體制卻跟不上的落差。

這次的課程專業程度明顯超出上一次的課程了,尤其是統計領域平常根本不會碰到,可能還需要多許時間來慢慢消化,不過對於工程管理這方面倒是越來越瞭解了,如何在高品質、低成本、快速交期,這三面達到平衡我相信是一個永遠的努力目標。